東北関東大地震(4)

13日日曜日6時起床。地震と津波による被害の大きさに自分は何が出来るのか自問自答した。結論は協立を早く復旧させることが自分に出来ることだと改めて思い復旧の先頭に立つことを心に決めた。いつもより多くの朝食を取った。もしかしたらしばらく食べることが出来ないかもしれないと思ったからだ。

いつもと同じ7時半に出社した。幹部や従業員の人達が出社、メチャクチャになった2階事務所は5~6人で後片付けを行い、パソコンのネットワークのチェックを行い皆が出社する月曜に連絡が遅滞なく出来るようにするためだ。機械の水平出しは保全課の1チームがK1のスプール工場から作業を始めた。製造設備にとって機械の精密水平は命である。

前日、結城市で泊まるところを見つけ、朝一番でKYBの長谷川さんと池田さんが応援に駆けつけてくれた。私の旧知の人達なので心強く思った。まもなくクールテックから広瀬さん、宮原さん、上田さんが応援に来てくれた。皆さん60歳以上の超ベテランで、全体を統括する田所さんもお見えになり、状況把握に努めていた。その後クールテックは山下さんが加わり4名で水平出しをおこなった。感謝の気持ちでいっぱいだった。午前、コマツの小山工場と電話がつながり応援に行く用意をしているとの言葉をもらった。午後になるとコマツの西川さん、福本さん、鈴木さんが来社し、被害状況を把握し、必要な人数を決めるために打合せを行った。

17時頃、応援部隊の人達と共に早く終わることにした。出社出来た人が少ないので、ムリをすることはないと思った。本格的な復旧作業は月曜日からだ。長丁場になると決意を新たにした。出社出来た人達の家の状況を聞くと電気・水道が回復していないとのことだった。

機械商社の共和工機の社長・会長から全面的に支援するとの申し出を受けた。機械メーカーへの連絡・調整をお願いした。この日は携帯がつながらなく、何度も何度も電話をした。私はいつも予備の電池1個と補充充電アダプター1個を持ち歩いているが、今日は電池2個を使い切り補充充電アダプターを携帯に差し込んだまま使用した。こんなに電池を使ったのは初めてだ。このような大災害の時に携帯電話の重要さを再確認した1日だった。

家に帰ってからも余震が続いていたが、早く寝ることにした。明日も頑張ろう。

皆さんありがとう。

東北関東大地震(3)

12日土曜日朝6時に起床。テレビで地震と津波の被害状況を見た。阪神大震災を思い出したが、それ以上の大惨事だ。軽い食事を済ませ、早めに会社にいった。自宅の復旧を最優先に行い、その上で出社できる人は出てきてほしいと前日に皆にアナウンスしてあった。20人位の人が出てくることが出来たので、それぞれの持ち場を中心に後片付けをすることにした。

私は普段座っている机とその周りの後片付けを行った。私と専務の机の後ろは保管書類のエリアと事務所を仕切っているガラス入りのパーテーションがある。後ろのガラスが横揺れの歪で割れてしまった。割れたガラスを一箇所に集め、周囲を掃除し自分の仕事場を確保した。更に役員室に入ると二段重ねの書類棚の上段部が全面のガラス方向に倒れてしまいガラスの破片と書類が散乱していた。この部屋は最後に片付ければよいと思い、現場の状況を把握するため工場に向かった。

私は専務と明日以降の復旧手順の打合せを行い現場事務所に常駐することにした。翌日は日曜日であるが、出勤できる人の人数を製造部長が連絡を取り確認し、それぞれの部署に就いた。

私はお客様と連絡を取り復旧の支援を仰ぐことにした。電話がつながらない中で最初に連絡が取れたのはKYBで、当社の被害状況の報告とKYBの被害状況の情報交換を行った。そしてすぐに今から必要な道具を持たせて2名行かせると連絡があった。結局、渋滞で12日中に到着できない旨の連絡があり、翌日朝一番で来社されることになった。

クールテックの越藤さんから携帯に電話がかかってきた。何か困っていることがあれば遠慮なく行ってほしいと、大変ありがたい言葉を頂いた。私は機械の水平出しを行う水準器が当社には2台しかないので、調達できないかとお願いした。越藤さんは快諾し、更に人手も出すと申し出てくれた。私は恥も外聞もなく、更に応援をお願いするため、その他のお客様、取引先、機械メーカー、機械商社に連絡を取り続けた。

従業員の人達には長丁場になる。早めに帰り、明日は日曜日であるが、出られる人は出てほしいとお願いし、復旧1日目は19時に終了した。自分たちの家も被害を受け、まだ電気も水道も回復していない中での復旧1日目だった。

ありがとう。

東北関東大地震(2)

私は片づけが終わっていない二階の寝室に行った。本棚が倒れて、ガラスと本がベッドの上に散乱していたので、寝る場所を確保するために後片付けをした。掃除を手伝っていた娘が、夫は海外出張で小山市の自宅が留守になっている。心配だと言うので、家族全員で車に乗り小山市に向かった。停電の中、暗く寒い家にいるより、車の中の暖房が良いと思った。又、食事の用意が出来ないので、小山市まで行けば何か食べることが出来るだろうと思った。小山市に向かうときには国道50号線は渋滞が予想されたので、裏道を通っていった。

この頃既に各々のガソリンスタンド前に20~30台の車の行列が出来ていた。私の車には3/4位のガソリンが入っていたので給油しなかった。40分ほどで娘の家に着いた。家の中の被害はほとんどなかったので、火気のチェック済ませ一緒に自宅に帰ることになった。途中、食事が出来る可能性の高い国道50号線を下っていったが、何もなかった。結城市に入った時に吉野家の牛丼店が開いていた。数人の人が並んでいたが、車を止めて店に行った。私達の前で「売り切れました」と店の人が大きな声で話しているのを、耳にしたとき急にお腹が空いてきた。それまでは空腹は感じていなかったが、食べられると期待が大きかったので、ガッカリした。

気を取り直して車を走らせていくと普段見慣れたファーストフード店やレストラン、コンビには皆閉まっていた。鬼怒川の橋を渡り終わり川島に入ると、すきやの牛丼店の看板の明かりが見えた。やはり数人の人達が店に入っていた。息子がお土産用の牛丼を買いに行ったが、ご飯がなくなってしまったので牛皿しか買えなかった。車の中で食べた温かい牛皿は美味しかった。

筑西市に入るころ大渋滞。1時間経ってもぜんぜん動かない。水戸線をまたいでいる陸橋が地震の被害で通行止めになった。通行止めのたて看板が眼に入った。迂回路に誘導されたが、狭い道では大型車がすれ違うことが出来ずますます渋滞した。ようやく車が順調に流れた頃、開いているコンビニを発見した。食料の類はほとんど売り切れだが、わずかに残ったパンを買うことが出来た。

家に帰る前、念のため工場に立ち寄って状況を確認しに行った。大分手前から会社の周辺で電気の明かりが見えた。既に当社の電気関係を管理している為貝電気が変電設備の点検をしていた。急いで家に帰り、電気が復帰したことを確認し暖房を入れた。23時を回っていた。余震が続いていたが、明日からの復旧作業のために休もうと思い、午前0時眠りについた。長い1日だった。

東北関東大地震(1)

3月11日金曜日14時46分、私は栃木県小山市にあるお客様の二階大会議にいた。15時からの会議に向けて知り合いの人達と情報交換をしていたその時、地震が起きた。私が住んでいる茨城県は地震が多く揺れには慣れていたので、1分位で収まるだろうと思った。しかしこの時は揺れがなかなか収まらず、時間を追う毎に横揺れが激しくなってきた。2分位経ったころ更に激しくなり立っていられなくなった。いつもと違う揺れ時間の長さだった。とっさに太い柱の元にしゃがみ込み揺れが収まるのを待った。初めて恐怖感を覚えた。

5分位経って、少し揺れが収まってきたので、階段を駆け下りて表に出た。大勢の人達が同じように表に出て建物に近づかないように通路の真ん中に集まった。友人の伊藤さんの車に乗り込んでテレビを見て、初めて巨大地震であることが分かり、大津波の警報が出ているのが分かった。この間会社に電話を入れたがつながらない。家族や東京に住んでいる両親・娘に電話してもつながらない。1時間位してから退避命令が解除になったので会議室に戻り、カバンを取ってから車に乗り込み会社に向かった。この間も電話がつながらない。

国道50号線は停電のため信号機がつかないこともあり大渋滞。農道や裏道を走った。会社に着く少し前に総務部長と携帯電話がつながり会社の状況を把握した。17時頃、会社に着いたときには、既に全社員を帰宅させた後だった。自分がいない時にどのような判断をしたか心配だったが、的確な判断をした。現場に行ってみると機械のズレがはっきり分かり、周囲の棚が倒れていた。2階の事務所に上がってみると机や椅子、パソコンが床に倒され、天井のボードが剥れ落ちていた。まさに足の踏み場もない状況だった。余震が続いているので会社を後にして自宅に帰った。

自宅周辺を見るとブロック塀が崩れ、屋根瓦が破損している家が数軒眼に入った。自宅の中はガラス類のほとんどが破損し台所は足を踏み入れるところがないくらいだと家内が当時の状況を語った。私が家に帰ったのは18時位だったので、先に帰っていた子供達が部屋の片付けと掃除を済ませていた。幸い屋根と外部の壁に損傷は見られなかった。

「2階事務所の天板落下」

東北関東大地震の復旧状況の報告

多くの方々からご心配とご支援を頂き、予想より早く復旧が進んでいますので、当社の現況をご報告いたします。

幸い人的被害はありませんでした。建物の損傷も軽微で2階事務所の天井のボードが落下、一ヶ所天井からエアコン落下、机の書類はメチャメチャでパソコンはほとんど落下、ロッカー類は一部横倒しになり、足の踏み場もないような状態位でしたが、300台超の機械が横ズレしてしまいました。

工場の電気・水道は11日(金)夜11時に復帰しました。社員の住居が多くある地域の電気は14日(月)~15日(火)に復帰しましたが、霞ヶ浦水系の水道は未だ復旧していないとのことです。機械工場にとって機械を精密に水平に保つことは会社の命です。出社できる社員で12日・13日から機械の水平だし作業や事務所・工場現場の後片付けを行いました。14日から災害対策本部を設置し、社員一丸となっての復旧作業が本格化しました。

お客様やお取引先様そして機械メーカー等から応援が得られました。皆様に改めて感謝申し上げます。13日(日)に5名、14日(月)に50名、15日(火)に60名、16日(水)に50名、17日(木)に20名、18日(金)に20名、19日(土)に10名、20日(日)に8名、21日(月)に4名が応援に駆けつけてくれました。応援に来た方の総数は222名にもなりました。17日には90%の機械の水平出しが終了し、18日はおよそ50%の設備が稼働しました。19日中に全ての機械の水平だしを終わらせる予定でしたが、21日までかかりました。22日から本格的な稼働を目指します。

熱処理工場は15日午前で炉の点検が終わり、1号炉・3号炉の2基が稼働しました。17日に4号炉の修理が終わり3基稼働することが出来ましたが、2号炉は冷却ポンプの修理が出来次第稼働の予定です。地震で洩れてしまった窒素ガスが20日に入荷するとの連絡を受けましたので、21日から5号炉(ガス軟チッカ)も稼働させる予定です。

22日から当社の社員でだけで本格稼働を目指します。機械の点検が終わった後でも試削りや品質確認等、問題が多々発生すると予想されますが、社員一同この困難を乗り越える所存です。本格稼働が始まりましたら、応援していただいた方々へのお礼の意味を込めまして、このブログに詳しく掲載したいと思います。

初めてのフルマラソン42.195km(2)

25㎞付近の給水所は水を取りに行く人達で混んでいたので、走るのを止めて水を取り飲んだ。再び走り始めたとき体の異変を感じた。両太ももの内側の筋肉に鈍い痛みを感じた。今まで体験したことのない痛みである。なぜか思いいたったのが、ダイヤモンドヘッドを登りきった後の長い下り坂で、いつもより歩幅が大きくなって走ったため、いつも使っていない筋肉を伸ばしたためだと思った。痛みがだんだん強くなり途中で歩いてしまった。その後歩いたり走ったりの繰り返しの連続で、30㎞地点まで到達した。4時間46分12秒を表示している電光掲示板の前で記念写真を撮った。結構気持ちの余裕はあった。

「30km地点にて」

その後は内股の筋肉の痛みで走ることが出来なくなったが、早歩きで歩くことにした。30㎞地点からゴールまで約2時間と目標を定め、ゴール到着時間は午前11時30分頃で6時間30分と考えながらゴールに向かった。最後は走ってゴールしたいと思い、400m位手前から走り始めた。ゴールした時の気持ちはなんとも言えない達成感があった。

ゴールした後、完走した人にだけ与えられる前面にフィニッシャーと書かれた青のTシャツを受け取りに行った。ホテルに帰って、シャワーを浴び、青のTシャツに着替えて昼食に行くと、行く先々の人から笑顔で「おめでとう」と言葉をかけられ、誇らしい気持ちと共に改めて完走した実感を味わった。

還暦の記念にフルマラソンに挑戦したいと思いたってから、練習を積んできたが、途中右膝の故障もあり不安だった。スタートラインに立ったときから完走することだけを考えて、ゴールに向かって行った。終わってみると足が痛いだけで体はなんでもなく、体力に自信が持てた。年が明けると61歳になるが、週1~2回のペースでジョギングを行い、再度挑戦したい。

「完走証明書」

初めてのフルマラソン42.195km(1)

2010年12月12日初めてのフルマラソン42.195㎞のスタートの花火が 午前5時に打ち上げられ、3万人のランナーが一斉にスタートした。スタートラインにはゴンドラに乗った金メダリストの高橋尚子さんが手を振りながらランナー達に 声援を送っていた。私はスタートライン近くで合図を待っていたが、ものすごい混雑でスタート地点まで行くのに10分位掛かってしまった。

前日早めの夕食を取り、午後8時にベットに入ったがなかなか眠ることが出来なかったが、午前2時起床した。7月に右膝を痛めたため、ヒアルロン酸の注射を週1回10月まで続け、11月にはステロイドの注射を右膝に打って治療していた。同時に足の筋肉を強化するリハビリを取り入れて治療に務めていた。念のため左膝も保護するため、左右両膝を入念にテーピングし、サポーターをつけて準備した。おにぎりとバナナを1個ずつとスポーツ飲料の食事を取った。午前4時にホテルのロビーに集合し、やや肌寒い中をスタート地点まで歩いていった。4時半頃スタート地点に到着した時には大勢のランナーでごった返していた。午前5時花火の合図でスタートした。最初ははやる気持ちを抑え3㎞位のところまで歩いて行き、体も温まってきたのでゆっくりと走り始めた。

前日早めの夕食を取り、午後8時にベットに入ったがなかなか眠ることが出来なかったが、午前2時起床した。7月に右膝を痛めたため、ヒアルロン酸の注射を週1回10月まで続け、11月にはステロイドの注射を右膝に打って治療していた。同時に足の筋肉を強化するリハビリを取り入れて治療に務めていた。念のため左膝も保護するため、左右両膝を入念にテーピングし、サポーターをつけて準備した。おにぎりとバナナを1個ずつとスポーツ飲料の食事を取った。午前4時にホテルのロビーに集合し、やや肌寒い中をスタート地点まで歩いていった。4時半頃スタート地点に到着した時には大勢のランナーでごった返していた。午前5時花火の合図でスタートした。最初ははやる気持ちを抑え3㎞位のところまで歩いて行き、体も温まってきたのでゆっくりと走り始めた。

まだ薄暗い道ではあるが、大勢の人達の波の中にいると否が応でもアドレナリンが増えてくるのを感じる。ワイキキビーチにあるホテル街を通り抜け、ゴールがある公園と海岸の間を走っていった。膝の調子は良好と確認しながら、ダイヤモンドヘッド沿いの坂道を快調に駆け上がった。坂の上に到達した後は緩やかな長い下り坂だった。予想より調子が良かったのと緩やかな下りを利用して少しスピードを上げって行った。15km位だと思うが、高速道路に入っていった。この高速道路は前日車を走らせて下見をしたが、予想通り単調なコースで気持ち的にきつかった。高速道路を降りると住宅街の角々にランナーを応援する地元の人が大勢出ていた。ボランティアのバンドが歩道で演奏していた。音楽のリズムに合わせながら走ると、不思議と疲れを感じない。今日は調子が良い。

2011年2月度朝礼

2010年度の決算を纏めている途中だが、売上高は計画より30%増、経常利益率は 計画より2ポイント減少した。この原因は上期受注の増加が予想より多かったが、 生産の混乱で売上は伸ばせたものの利益率は低調だった。下期から体制が整い、売上と利益は伸ばせたものの利益率では計画に届かなかった。今期の売上高は対前年同期で約20%の増加、経常利益率も計画通りに確保したい。

先週行われた部長会において、2010年度社長方針の展開結果を各部長から報告を受けた。残念であるが、50%程度の達成であった。前期の反省を踏まえて2011年度の社長方針は①売上の確保②納期トラブルの撲滅③コスト競争力の強化④品質保証体制の構築⑤管理レベルの向上⑥技術力の向上⑦安全環境と人材育成の7項目とした。各部一層の奮起を望みます。

私がこの方針を展開する目的は、「お客様指定納期100%達成」の実現である。昨年4月から日本教育経営研究所の牧野先生の指導の下、12名の構成によるプロジェクトチーム「NEXT」を発足させた。NEXTは4月から今日まで改革の土台作りをしてきた。今期から改革を具体化したい。NEXTは組織を横断的に改革が出来るように各部門出身のメンバーで構成され、風通しを良くして活動しやすくしている。NEXTの活動目的は5年後の協立の姿を計画し、具体化することである。その活動の最初の一歩が「お客様指定納期100%達成」である。最初の一歩は「大事をなすには小事をなす」の精神から、当たり前のことは当たり前に行うことである。NEXTメンバーと全社員の奮起をお願いしたい。

各個人、各部門はもちろんのこと組織の連携も当たり前のことは当たり前に行うことを行動の規範としてほしい。「お客様指定納期100%達成」が実現出来たことを想像してほしい。営業は確度の高い情報を収集し、生産管理は確度の高い計画を作り、購買は計画に基づき調達し、製造は生産計画を清々と達成し、各スタッフ部門は製造が計画達成できるようにサポートしていく。そしてお客様満足を獲得して、経営の目的を達成していきたい。

お客様指定納期を100%達成し、納期トラブルをなくしましょう。そして中小企業から中堅企業に生まれ変わりましょう。

シングルへの道(4)

12月29日、2010年最後のプレーを笠間フォレストCCで行った。スコアは87であった。この日は寒かったが、風がなくコンディションは良いほうである。

2010年の平均スコアは89.6で不満足な年だった。2009年は平均スコア 88.2であることを考えると不満が残る年になった。2009年1月時点の大洗GCのハンデキャップは15で12月に10までになり、目標のシングルにあと一歩の ところまできたが、シングルの壁は高くことごとく跳ね返されてしまった。

原因を考えると練習量が少なかったことが一番だと思う。2009年は週一回の練習を行ったことが平均スコア88.2の結果が出たのだと思う。練習をしないと良い時と悪い時の差が大きすぎる。失敗すると自分のスイングに自身がなくなり、不安を持ったままスイングして失敗する。この繰り返しでスコアが伸びない。2009年は 週一回の練習を欠かさなかったので、失敗しても自分のスイングに迷いはなかった ことが、平均スコア88.2を達成できた要因だと思う。ゴルフは難しい。

しかし「強く思えば達成できる」と信じて頑張って生きたい。2011年シングルに再挑戦するゾ。

バウナChina見学記

11月23日上海バウマChina展を見学した。バウマはドイツのミュンヘンで3年に 1回開かれる建設機械展で、中国上海では2002年に始まり、上海バウマ展は2年に1回開催されている北京の建設機械展と隔年で開催されている。事務局では、バウマChinaは回を重ねるごとに業界からの厚い信頼を得、重要性・規模ともに拡充し、 建機専門見本市世界トップ4のひとつに成長したと自負している。

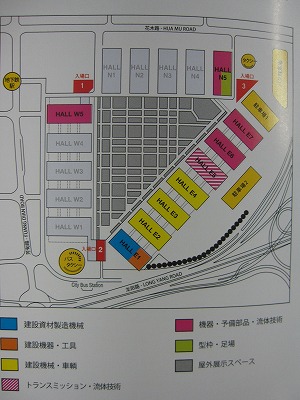

総展示面積230,000㎡に、世界37ヶ国・1700社が出展、来場者数も120,000人が見込まれている。2002年は総展示面積45,000㎡、出展社数458社、来場者32,068人と大きく発展してきた。会場は中央に屋外広場があり、周囲には17の展示ホールが配置されている。屋外広場には建設機械が主に展示され、各社によるデモ・イベントが行われ、特にクレーンが多く展示されていた。

油圧ショベルの展示では、日本は日立建機・コマツ・コベルコ・住友・加藤・竹内・IHI・クボタ等が、欧米はボルボ・リープヘルが展示していたが、CATが建設機械を展示しておらず、エンジンとアクスルを屋内のブースに展示しているだけだった。中国は三一重工・徐工をはじめ20社を超えるメーカーが小型から大型までを展示していた。エンジン、油圧機器、減速機は日本製が多かった。

中国の油圧ショベル需要が世界の半数以上であることを考えると、ますます世界の中で存在感が増してきた。今後の中国の動向に注視していくことが重要だと思う。