茨城におけるものづくり企業経営史(5)

3.企業業績の推移と主要取扱製品

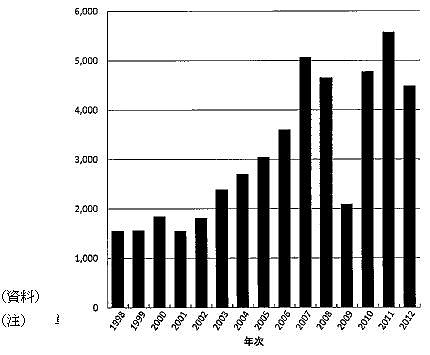

高橋:続いて我社の業績についてお話しします。まずバブル崩壊後の1990年代前半期は,売上でみて12~13億円の水準で,ずっと横ばいで推移しました。これに対して2002年から我社の成長が始まりました(図1参照)。これは先ほども説明したように,部品だけを作る部品メーカーから脱皮して,OEMの

図1 協立製作所・年次売上額の推移

(資料) 会社提供資料より作成。

(注) 単位:10万円。

質問者:しかし2010年にはV字回復されたようにみえますが。

高橋:そうですね。2009年の10月頃に中国が4兆元の公共事業をやることを発表したのです。油圧ショベルの需要というのは,世界需要の半分が中国です。その中国で4兆元,当時の日本円でいうと60兆円規模になります。これを3年間で予算執行するということで,この公共事業により我社の業績もV字回復をとげることができました。続いて東日本大震災があった2011年ですが,3月に地震がありここ(茨城)の工場も被害を受け,復旧するのに約2週間かかりました。それから4月くらいまでは,お客さんに納品ができず、売上も上がりませんでしたが,その後一気に回復して過去最高の売上となりました。2012年ですが,7~8月から経営にブレーキがかかりました。これも中国が原因です。中国は先ほど言ったように4兆元(60兆円)の財政支出をしたのですが,

これが終わったのです。その影響が一番大きな要因です。

高橋:次に我社の取扱製品ですが,メインスプール,ポンプAssy,バルブAssyおよび従来から手がけてきたその他油圧機器部品で構成されています。

質問者:製品のうちでサブアッセンブルというのは完全に組み立てていない製品をいうのですか。

高橋:そうです。実際,スプールの中にはいろんな部品が入っていますが,完成品にする一歩手前のものを我々はサブアッセンブルと呼んでいます。

高橋:なおコントロールバルブ用のスプールですが、2012年時点での我々の推定ですと世界シェアの約40%弱を我社が占めています。

質問者:それはNO.1のシェアということですか。

高橋:油圧ショベル用のスプールに関してトップだと思います。スプールは農業機械とかフォークリフトでも使われます。これらの製品で世界一シェアを持つメーカーはスウェーデンの企業です。我社は油圧ショベル用のスプールで,高いシェアを持っています。

高橋:次にポンプAssyですが,月2,500台の能力があります。加工後に組立・性能試験を行い,塗装もして,相手先の銘版を貼ったうえで,そのまま顧客に直接出荷します。あとの様々な製品ですが,旋回モーターや走行モーターの部品を,プラモデルみたいなキットにまとめてお客様の製造ラインに納めています。これら一纏めのキットは,ラインで直ちに組み立てに使えるようになっています。パーツキットと言いますが,それぞれの部品の形状に合わせてプラスチックの型を作り,そこに部品を入れておくことで作業者が間違えにくいようになっています。

質問者:そのプラスチックの型はどこかに外注しているのですか。

高橋:はい。ジャスト・イン・タイム生産方式のもとで,このプラスチック箱が使った分だけ毎日我社に返ってきます。その返ってきた分だけ翌日すぐに出荷するという,そういうシステムで回しています。あとはバルブアッセンブルですが,これは月産2万台の生産能力があります。

高橋:次に我社の製品別の売上ですが、バルブアッセンブルが33%,メインスプールが25%,ポンプアッセンブルが24%となっています。先にお話ししたように,我社はメインスプールのシェアが高いのですが,アッセンブル製品のほうが1台あたりの値段が高いので,売上高でみるとアッセンブル製品の比率が高くなっています。協立製作所としては,将来,メインスプールで高いシェアを維持しながら,ポンプとバルブAssy製品の売上をもっと増やしてゆく方針です。

高橋:なお我社は自社ブランドの製品はありません。OEMメーカーに特化しています。そして,これらの製品を受注する際に設計者がいないとお客様に有効な提案ができないということで,技術部に3名を配置しています。日大と足利工業大で油圧を勉強した人たちです。よく色々な人に「なぜ自社ブランドを出さないのか」と尋ねられますが,理由は簡単で「自社ブランドを出すと,油圧メーカーなどと競合することになってしまうから」です。それで我社は自社のブランド製品を出さず,あくまでOEMに徹しています。OEMはお客様の図面で作るだけなので付加価値は低いのですが,我社では設計者3名を抱え,彼らをお客様のところに2~3年ほど行かせて,そこの設計技術を学ばせています。そしてお客様との共同開発のなかで,提案型の営業をしながら取引関係の強化をはかっています。これに対して,自社ブランドでやるということは結構大変です。自社ブランドでやるということになれば,世界中に自分たちのサービスや営業の拠点を作らなくてはなりません。これにはものすごい費用が固定費としてかかります。それを避けるためにOEMに徹しています。そういう会社は日本にたくさんあります。例えば岐阜県にある会社は,ポンプのある部品について,世界の50%を握っています。また石川県のある会社は,ピストンポンプのシリンダーブロックという部品で世界の6割を握っています。日本はこういう中小企業が本当に多いのです。

質問者:最終製品の時点では名前が出ないけれども,それを支える部品のシェアでは高い比率を占める日本の中小企業がかなりあるということですか。

高橋:そうです。ですから製品の中を開けてみるとメイドインジャパンがたくさんあるということです。たぶんこれからの日本の生き残り策の一つは,そうしたコアパーツを世界中に供給していくということだと思います。しかしそれは非常に地味な仕事です。そのことをどう若者に理解してもらい,興味をもってもらうかということが大事だと思います。今の若者は,パソコンに向かって図面からプログラムを作るのは好きです。しかし本当に大事なことは,どういう刃物や工具を使ってどういう順番で削っていくのかという点にあります。ツーリング設計と言いますが,この設計が大元で,これができてしまえばあとのプログラムは,多少の語弊があるかもしれませんが,わりと簡単なのです。ツーリング設計というのは,ある程度下積みを経験しないとできません。この仕事は,図面を見て,立体的に描いて,ここはどういうふうに加工するか,どういう刃物を使うか,どっちの方向から刃物を入れるか,あるいはこの精度を維持するのにはどういう機械の組み合わせが最適かといったことを考えながら設計をしていきます。例えば刃物を40本から50本使うとすると,それを全部頭のなかで組み合わせる必要があります。ツーリングで,1番目に使う刃物はこう,2番目はこう・・・というのは,ある程度製造現場で経験を積まないとできません。それは文系か理系かは関係ありません。