茨城への道(4)赤間製作所時代

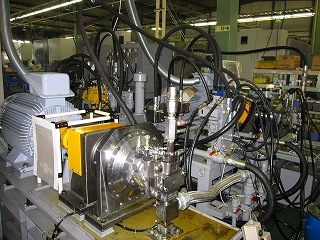

油圧ユニットの作業の順番は、タンク・ベース・パネルを溶接で一体にした製缶構造物を作ります。これを酸洗い機で鉄錆を除去した後、ベースに電動モーターと油圧ポンプの架台を溶接で固定し、ロータリージョイントで一体にしてセンターを合わせる作業を行います。次はパネルにバルブ類を取り付け、回路図面に従いパイプで配管していきます。口径の大きいパイプはパイプをカッターで切断し、ポンプやバルブの継ぎ手に溶接でつないでいきます。90度に曲げる場合はエルボーと呼ばれる継手の二箇所にパイプを溶接します。口径の小さいパイプは手動式ベンダーで90度や45度に曲げてパイプの先端に継手を装着します。このようなことの繰り返しで配管作業を進めていきます。次にモーターやバルブから出ている電気のコードを配線図に従って配線していきます。配管を分解しパイプの内部の錆を酸洗いで除去し、再度配管します。最後は全体を塗装します。

私は1年間で溶接以外、全ての作業を覚えていきました。作業の原理原則を覚えれば、後は手先の器用さで出来映えの優劣が決まってきます。現地での据付作業も頻繁に行くようになりました。私は早く仕事を覚えるために1年間は先輩社員・上司の言うことは全て受け入れました。急な残業・徹夜作業に嫌な顔は絶対しませんでした。そのような訳で、皆は私にいろいろな仕事を押し付けてきましたが、私は仕事を早く覚えるチャンスだと思い貪欲に取り組んでいきました。

2年目に入ると、専務から油圧ユニットの試験を命じられました。米国のビッカース(現イートン)と技術提携し、日本の油圧機器の先駆的なメーカーである東京計器の油圧ユニットをシリーズ化したトーッパックと云う商品名の試験を行うことでした。現場で組んだユニットに電源を繋ぎ、作動油をタンクに満たし、圧力制御弁の圧力を開放にしてスイッチを入れます。最初の5分位は慣らし運転で、その後圧力・流量・温度・騒音特性等を仕様書に基づき検査していきます。最後に配管や継手から油漏れがないか、目視検査を行い終了します。ユニットに配管の間違いなどがあると検査員である自分が手直ししていました(信じられないことですが)。同時期に私は油圧の勉強を通信教育で始めていましたので、試験で不具合になったポンプやバルブを分解し、構造も勉強していました。ピストンポンプの原理が理解出来ず、専務にお願いして不良品を1台頂戴して家に持ち帰り、何時間も本と見比べていました。