油圧機器・油圧機器部品の株式会社協立製作所

ホーム > 工場改善への取り組み

5S活動について

目的

5S活動をしていないところは、会社の発展と全社員の笑顔を失うことになります。協立製作所は、お客様に満足していただけるQCDの向上をはかり、毎週木曜日(13:00〜15:00)に5S活動を実施しています。お客様への品質の高い製品を納品するため、全社員で5S活動に取り組んでいます。

- 床面を乾燥させよう!

- 5S評価点60点以上(100点満点)を獲得

1) 5S活動定義

- 整理=必要の無い物を捨てる。

- 整頓=必要な物の置き場を、分かり易く明示。

- 清掃=切粉・油・ホコリ・ゴミを定期的に除去。

- 清潔=整理・整頓・清掃(3S)を継続的に実施し、きちんとしたきれいな状態を維持。

- 躾 =自分達で決めたことを守る習慣を身につける(自分達が同意したきまり事も含む)

2) 5Sを実施する基本的な考え

- きれいな職場でこそ、良い品質の製品が経済的に生産される。

- 難しい出来ないことの理屈を並べるよりも、簡単に出来る所からすぐやる。

3) 活動内容

日時:2008/5月〜7月

製品課 ポンプチーム

リーダー名:松崎 史佳

5S発表会風景(製品課ポンプチーム)

| 活動内容 | 感想 | |

|---|---|---|

|

| 今月は、参加人数が少なく、改善出来ませんでした。 |

|

| パイプで色々な物をみんなで作りました。 |

|

| 部品棚の整理や、課内部品の最低在庫等をみんなで決め、欠品情報を早い段階で連絡出来る様にしました。 |

第三製造 Eチーム

リーダー名:上野 義徳

5S発表会風景(第三製造 Eチーム)

| 活動内容 | 感想 | |

|---|---|---|

|

| 台車がスムーズに通れる通路が作りたかったので機械を少し移動し台車がスムーズに通れるようになった。品物移動、持ち運びが以前より楽になりました。 |

|

| エアブロー、換気扇、洗浄場の床の汚れやすい所を重点的に改善しました。油が垂れていたのが無くなり、床も汚れなくなったので全体的に滑らない職場ができました。 |

|

| 第四ステージではパイプ材を使用し改善してきました。各作業者のパイプ材での改善の知恵が十分に発揮できたと思います。 |

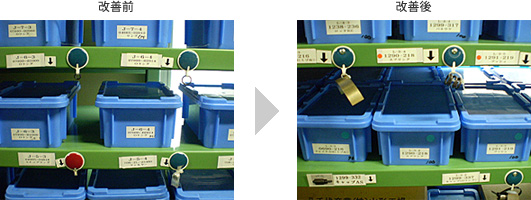

4) 改善事例

事例1

物が小さい場合、1つの箱の中で数種類のロットが混在してしまうため先入先出がしづらい。(特にOリングなど)

箱を2列にすることで、手前に古い物、奥に新しい物を保管出来る様になった。

| 改善効果 | 棚板の奥行きを450mm→600mmに変更し、部品箱を奥にも置ける様にすることで、新しい部品を奥に、古い部品を手前にし、古い部品から使用出来る様にした。また、不具合が生じた時に調査ロット数を最小限に出来るので、調査のスピードアップにもつながる。 |

|---|---|

| 費用 | サンボックス 3S 790円/箱 39,500円/50箱使用 サカエ 棚板ML-156 4,000円/枚 44,000円/11枚使用 |

| 苦労したところ | 特に無し |

事例2

マスキングをキットするのに、専用の台が無く汎用ベンチ用の作業台を使い移動しながら作業するため、配膳するのにかかる時間:3分/箱(8台分)

キャスター付の台をパイプで作り、楽になりました。時間:2分/箱(8台分)に短縮

| 改善効果 | 改善前:3分×6回/日=18分 改善後:2分×6回/日=12分 △6分(48台/直) 6分×25円/分×2直×21日/月=6,300円/月 |

|---|---|

| 費用 | パイプ 4m 609円/本 1,218円/2本使用 継手各種 6,320円 計7,538円 |

| 苦労したところ | 1回では上手くいかず、何回か修正しながらやったので、大変でした。 |

事例3

シート研磨箱詰め場で台車が入れず手で持ちルーチンランに運んでいた為作業者が大変だった

パイプ材で台車を製作。スペースに合わせた台車を作り台車で持ち運びできようになり作業者の負担も減り作業時間も早くなった。

| 改善効果 | 改善前:運ぶ回数(10)×運ぶ時間(30秒)×改善1分(25円)×21日/月=2625 改善後:運ぶ回数(5)×運ぶ時間(20秒)×改善1分(25円)×21日/月=875 改善効果額=改善前2625円ー改善後875円=1750円/月 |

|---|---|

| 費用 | なし |

| 苦労したところ | スペースに合わせた台車を作るのが大変でした |

5) 5S活動をすることによって

- Q:品質向上

- C:コストの最適化

- D:納期の短縮